微型化四級降壓收集極設計

2013-05-23 by:廣州有限元分析、培訓中心-1CAE.COM 來源:仿真在線

孟曉君 魏義學 馮玉連 來源:萬方數據

關鍵字:CAD 微型化多級降壓收集極 正向設計

介紹了一種微型化四級降壓收集極的CAD正向設計過程.實測表明:該四級降壓收集極的效率達到了75.3%以上,并具有良好的散熱能力. CAD結果與實測值相吻合。

提高行波管總效率有兩個途徑,一是提高電子效率,但由于工作原理的限制,電子效率不可能無限制地提高,倍頻程帶寬行波管的電子效率很難超越10%; 二是采用多級降壓收集極(MDC)技術,MDC可明顯降低行波管的總功能,從而間接提高總效率,MDC 的低熱耗特性也為結構尺寸的微型化提供了可能。

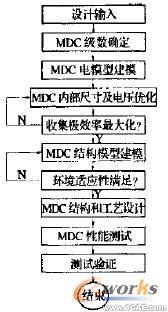

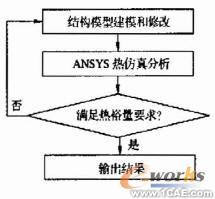

本文采用CAD技術完成了一種用于小型化行被管(Mini-TWTs)的微型化四級降壓收集極的正向設計,包括電設計和結構熱設計,并實測了收集極效率和收集極表面的穩態熱分布,證明了此正向設計是切實可行的.與國內慣用的反向設計方法相比正向設計方法的優點在于:MDC實體制造之前就可以借助于準確度較高的CAD模型充分考察MDC的性能,從而可設計出效率盡量高、結構尺寸盡量小而又能滿足環境要求的結構模型,在結構模型的基礎上可方便地生成用紙。MDC正向設計流程圖見圖1所示。

1 四級降壓收集極電設計

圖1 MDC正向設計流程圖

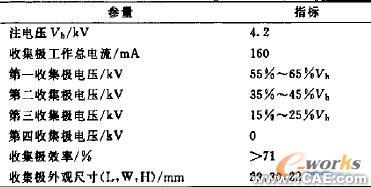

多級降壓收集極的電設計主要通過CAD完成,本文中的電設計CAD工具為TWTCAD4.1集成環境中的MDC模塊。對于四級降壓收集極而言,為了方便用戶的使用,四級MDC工作電壓的選取有一定的范圍,本四級降壓收集極工作點初步選擇范圍見表1 .

表1 四級降壓收集極工作點初步選擇范圍

1.1 四級降壓收集極電氣工作點選取

對于多級降壓收集極而言,各個內收集極接收的電流隨行波管工作頻率和激勵功率的不同而變化.對于四級降壓收集極而言,為了方便用戶的使用,約定的收集極電壓一般都配置為表1給定的范圍內。在靜態(行波管無激勵功率)情況下,電子注基本都被第三收集極接收;而動態電子注則在不同內收集極上產生明顯的電流分配.

1.2 收集極內裂面形狀設計

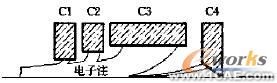

圖2為四級降壓收集極的工作原理圖.在四級降壓收集極中設置了一系列入口依次擴大的內收集極電極.速度離散的電子注進人收集極區后,能量損失在eVcl 和eVc2之間的部分電子被電位最高的第一收集極C1接收,形成了第一收集極電流Ic1,同時回收了e(V0Vd)的能量, 能量損失在eVc1 和eVc2 之間的部分電子被電位稍低的第二收集極C2接收,形成了第二收集極電流Ic2.同時回收了e(V0Vc2)的能量p能量損失在eVc3和eVc4. 之間的部分電子被電位再稍低的第三收集極C3接收,形成了第三收集極電流Ic3 .同時回收了e(V0Vc3)的能量, 能量超過eVh的快電子被第四收集極C4接收,形成了第四收集極電流Ic4,同時回收了eV0的能量.

圖2 四級降壓收集極原理示意圖

圖3 內收集形狀設計示意圖

(l)收集極內表面形狀的確定

收集極內表面形狀設計考慮了兩個方面:①減小二次電子對效率的影響.內收集極在高能電子的轟擊下會產生比較強的二次電子發射,這些二次電子會向高電位區轉移而降低收集極的效率;②抑制電子注向高頻段的返流.圖3給出了設計的內收集極(圖中給出了一些代表性的二次電子轉移情況) .在各個內收集極的人口設置了擋板,用于阻止或弱化二次電子向高電位電極轉移及電子注的返流。第四收集極設計為釘子形狀,其作用主要在于縮短收集極的整體長度.內收集極最終形狀的確定一般都借助于CAD工具優化完成.

(2) 內收集極基本尺寸確定

內收集極的尺寸從收集極整體尺寸限制和內收集極熱耗散能力兩方面考慮確定.在滿足整體尺寸限制的條件下,為減小二次電子的影響和返流,內收集極的橫向尺寸越大越好;在傳導散熱條件下,無氧銅材料的內收集極內表面的平均熱耗散能力可取為100 W/cm2.依據各個內收集極可能產生的最大熱耗,本收集極的基本尺寸取為:內收集極內徑為10mm,第三收集極的內表面積(散熱區域)大于1.5cm2,第二收集極內表面積大于1.2cm2, 第一收集極內表面積大于1cm2, 第四收集極的電流只是在飽和激勵時產生,收流比非常小(不超過2%),由于該極的電位為陰極電位,因此產生的熱量非常少,可以不考慮散熱表面積的設計限制.

(3)電極形狀優化設計

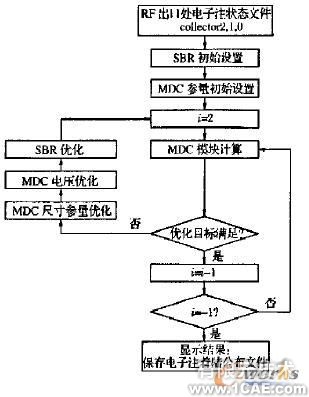

電極形狀優化CAD設計流程如圖4所示,首先進行高頻互作用大信號仿真,得到失能電子注離開慢波結構時的電子注狀態文件,以該文件作為收

圖4 MDC的優化流程圖

集極仿真的輸入文件,再借助于專門的收集極CAD仿真工具進行優化設計.圖中的collector2,colleetor, collectorO 是高、中、低三個頻點的RF出口處的電子注狀態文件,它們來源于TWTCAD4.1的互作用模塊.優化過程實質是通過枚舉遍歷算法對不同MDC尺寸、工作電壓的多個組合進行仿真計算,直至滿足優化目標.

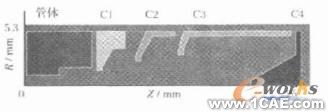

1.3 內收集極優化結果

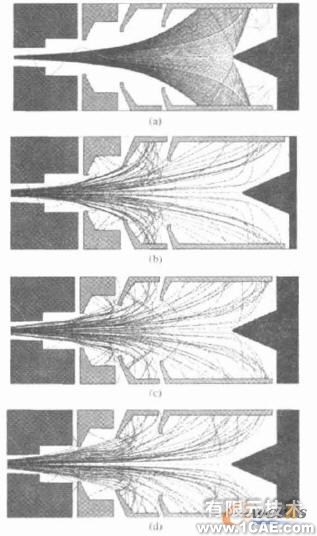

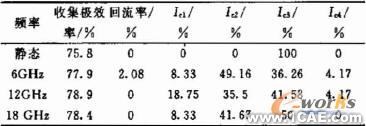

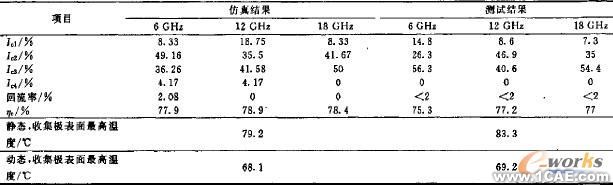

優化后確定各級電壓: Vc1為2100V,Vc2為1700V,V<c3為1100V,Vc4 為0V. 優化后的電極形狀見圖5.圖6和表2給出了采用TWTCAD4.1收集極模塊優化的靜態,頻率為6,1 2,18GHz飽和狀態時的穩態電子軌跡和設計結果.結果表明:各收集

圖5 優化后MDC的電極形狀

圖6 靜態和f為6,12,18GHz飽和時收集極中電子運動軌跡

極的工作電壓滿足指標要求:各收集極電流分配合理;圖中設置了合理的SBR(失能電子注再聚焦區);人口及入口檔板設置合理;動態效率達到了77%以上,返流抑制較好,達到了設計目標.

表2 設計結果

2 結構熱設計

本文結構熱設計CAD工具選用ANSYS軟件.熱設計流程見圖7所示。

圖7 ANSYS熱仿真流程圖

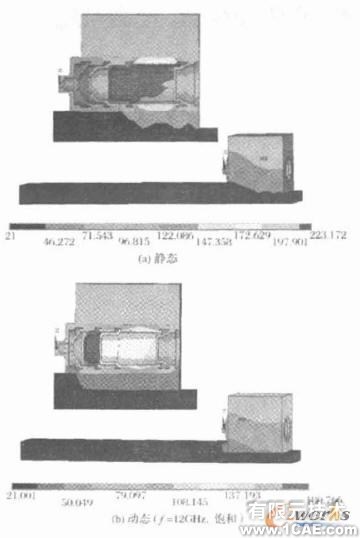

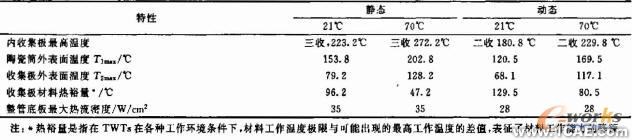

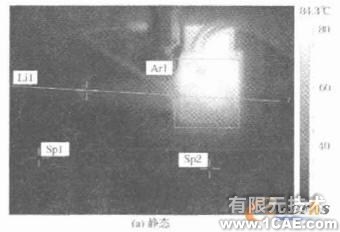

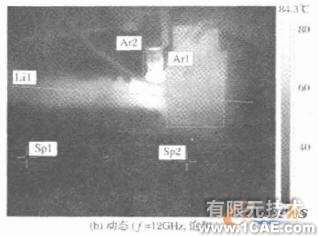

假定:熱量僅通過傳導方式在收集極各個零件之間傳導.不考慮對流和輻射,分析類型為熱穩態分析.熱荷載的施加:根據電子注著陸分布文件而計算出的收集極內表面的熱流密度分布。是終結構的熱仿真結果見圖8所示。圖8表示環境溫度21 °c時,靜態和動態工作(f= 12GHz,飽和〉收集極溫度穩態分布.表3為結果分析,給出了收集極材料的熱裕量,其大小直接反映了收集極的熱能散能力在給定的散熱條件下的安全余量.仿真結果表明:收集極在21°c冷板傳導散熱條件下,靜態工作的熱余量為96.2°c,動態、飽和工作時熱余量為129.5°C.由于熱傳導為線性變化,故冷板為70°c時靜態和動態熱余量分別為47.2,80.5°C,滿足了收集極在極端熱環境溫度下的穩定性要求.

3 實測驗證與結論

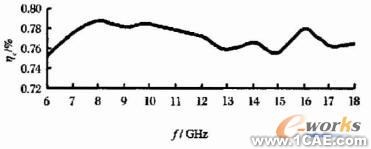

測試時,施加的收集極工作點與CAD仿真值一致.實測的行被管飽和工作時的收集極電氣參數見圖9所示,傳導散熱條件下收集極表面穩態熱分布見圖10所示.在行波管工作頻帶內收集飯的動態效率達到了75.3%~77.2%.回流率小于2%,散熱冷板的溫度為21°C,收集極座表面最高溫度靜態83.3°C. 動態69.2°c .收集極工作穩定.從仿真結果與測試結果的對比〈表的中可看出,仿真結果與測試結果吻合性較好. 驗證了MDC 的正向設計方法是可行的。

測試時,施加的收集極工作點與CAD 仿真值一致。實測的行波管飽和工作時的收集極電氣參數見圖9所示,傳導散熱條件下收集極表面穩態熱分布見圖10所示.在行波管工作頻帶內收集極的動態效率達到了75.3% ~77.2%. 回流率小于2%; 散熱冷板的溫度為21°C.收集極座表面最高溫度靜態83.3°c .動態69.2°C.收集極工作穩定.從仿真結果與測試結果的對比(表的中可看出,仿真結果與測試結果吻合性較好,驗證了MDC的正向設計方法是可行的。

圖8 溫度21°C時,靜態、動態收集極溫度穩態分布圖

圖9 實測MDC效率

表3 MDC熱分析結果

圖10 溫度21°C,靜態、動態四級降壓收集極表面實測穩態熱分布

表4 CAD仿真值與測試結果的對比

相關標簽搜索:微型化四級降壓收集極設計 Fluent、CFX流體分析 HFSS電磁分析 Ansys培訓 Abaqus培訓 Autoform培訓 有限元培訓 Solidworks培訓 UG模具培訓 PROE培訓 運動仿真